Abkantpressen - Technik & Anwendung

Abkantpressen, die auch Gesenkbiegepressen genannt werden, sind klassische Maschinen der Blechbearbeitungsindustrie, die zum Biegen von Metallen unterschiedlicher Größe und Stärke in vielfältige dreidimensionale Formen verwendet werden.

Die Auswahl der richtigen Abkantpresse ist beispielsweise abhängig davon, welches Material in welcher Dimension und Dicke gekantet und gebogen wird, welches Biegeverfahren eingesetzt werden soll, ob die Maschine konventieneller Bauweise oder computergesteuert (CNC) sein soll oder, ob zusätzliche Automatisationslösungen benötigt werden

Anwendungen für Abkantpressen

Instandhaltungs- und Reparaturarbeiten

Für Instandhaltungen und Reparaturen werden meist noch konventionelle Abkantpressen eingesetzt, da die Anforderungen an die Genauigkeit und Fertigungszeiten nicht allzu hoch sind, dafür jedoch eine hohe Kostensensibilität herrscht. Sie eignen sich besonders gut für die Produktion weniger komplexer Bauteile, aber durchaus auch für höhere Stückzahlen bei gleichbleibenden Abmessungen. Konventionelle Abkantpressen sind zudem oft kostengünstiger als CNC-Abkantpressen.

Schlosserei - Metallbau - Stahlbau

Für diese Anwendungen gibt es deutlich höhere Anforderungen an die Genauigkeit und Produktivität, daher werden hier fast nur mehr CNC gesteuerte Abkantpressen eingesetzt. Abkantpressen sind in der Schlosserei, im Metallbau und im Stahlbau unverzichtbar - mit ihrer Hilfe können Bauteile wie Gehäuse, Verkleidungen, Geländer, Tore, Treppen und Handläufe hergestellt werden.

Die Antriebsarten

Hydraulischer Antrieb

Der überwiegende Teil der Abkantpressen wird mit hydraulischem Antrieb angeboten. Hierbei sorgt eine zentrale Motor-Pumpeneinheit für den Ölfluss über einen Ventilblock zu den Hydraulikzylindern oder jeder Zylinder wird separat von jeweils einer Servomotor-Pumpenheit angesteuert, wie z.B. bei Baureihe AD-Servo.

Elektrischer Antrieb

Wer mechanische Komponenten den hydraulischen vorzieht, kann auf Modelle mit elektrischem Antrieb ausweichen - von dieser Bauform werden meist zwei verschiedene Antriebsarten angeboten: Abkantpressen mit mechanischem Antrieb über ein Spindelsystem (wie die Baureihe AD-ES) oder über ein Flachriemensystem (wie die Baureihe AD-EB).

CNC gesteuerte vs. konventionelle Abkantpressen

Konventionelle Abkantpressen

Bei konventionellen Abkantpressen erfolgt die Presstiefeneinstellung meist mit einem Spindel-Anschlag System in den Zylindern. Durch Verstellung der Spindel wird ein mechanischer Anschlag auf oder ab bewegt, wodurch der untere Totpunkt des Oberbalkens bestimmt wird. Für eine parallele Abwärtsbewegung des Oberbalkens sorgt dabei in der Regel eine mechanische Verbindung zwischen linker und rechter Seite (Torsionswelle) oder ein mechanisch-hydraulisches Gleichlaufsystem.

Konventionelle Abkantpressen sind günstiger als CNC gesteuerte Abkantpressen, jedoch bringt diese Bauweise auch Nachteile mit sich, wie die Anfälligkeit bei nicht mittiger Belastung und die geringe Wiederholgenauigkeit bei unterschiedlichen Winkeleinstellungen infolge des unvermeidlichen Spiels im mechanischen Antrieb.

JHL HOL Serie

Kompakte Maschinen von 800 mm bis 2000 mm Abkantlänge und 40 to Presskraft.

Einfacher Aufbau, konventionelle Bauweise ohne CNC Steuerung.

Durch geringe Arbeitsgeschwindigkeit entfällt die ansonsten vorgeschriebene Lichtschranken- oder Laserschutzvorrichtung. Mit motorischem Hinteranschlag.

CNC gesteuerte Abkantpressen

Mittlerweile werden fast ausschließlich CNC gesteuerte Abkantpressen produziert und eingesetzt. Bei diesen computergesteuerten Maschinen erfolgt die Presstiefeneinstellung über einen Regelkreislauf aus CNC Steuerung, Linearmeßgeber und Proportionalventilen, wodurch eine sehr hohe Wiederholgenauigkeit erzielt werden kann und auch eine außermittige Belastung kein Problem darstellt.

Die Produktionsabläufe können drastisch verkürzt werden, da ein Programm zum CNC gesteuerten Biegen schneller erstellt ist, als das manuelle Justieren einer konventionellen Maschine. Darüber hinaus lässt sich das Programm speichern und kann bei Bedarf einfach wieder aufgerufen oder einfach abgeändert werden.

Folgende konventionelle Abkantpressen stehen bei uns zur Verfügung:

PBF Serie

Die preiswerteste CNC Abkantpresse in unserem Sortiment ist in fünf verschiedene Modellen von 30 bis 200 to und 1050 bis 4050 mm verfügbar. Bereits in der Standardausstattung sind eine 2D Grafiksteuerung, ein motorischer Hinteranschlag (X-Achse), eine manuelle, zentral verstellbare Bombiervorrichtung (ausgenommen 1050 mm x 30 to) sowie die Laserschutzvorrichtung “Fiessler Akas” inkludiert.

Optional kann auch eine CNC gesteuerte Bombierung und eine CNC gesteuerte Hinteranschlagshöhenverstellung (R-Achse) bestellt werden.

In der Grundausstattung kommt die 2D Grafiksteuerung Durma DT10 zum Einsatz, die es ermöglicht das Profil bereits am Display zu zeichnen.

AD-S Serie

Die AD-S Baureihe ist der Topseller unseres Sortiments, mit einem Pressdruck von 60 bis 400 to und 1250 bis 6050 mm Abkantlänge werden unterschiedliche Modelle angeboten. Gegenüber der PBF zeichnet sich die AD-S durch mehr Hub, Einbauhöhe und Ausladung sowie eine größere Steuerung aus.

Weiters werden zahlreiche Optionen wie z.B. Z1/Z2 Achsen, Delta X oder 6 Achsen Hinteranschlag, Biegehilfen, hydraulische Werkzeugklemmungen, Laser-Winkelmeßsysteme, Robotervorbereitung, alternative Steuerungen oder Tandemversionen angeboten.

Als Standard ist hier die 2D Grafiksteuerung Durma DT15 verbaut, die einen ähnlichen Funktionsumfang wie die DT10 aufweist, jedoch mit einem 15” Bildschirm ausgestattet ist.

AD-Servo Serie

Das Topmodell verfügt pro Zylinder über einen eigenen Servomotor und Pumpe. Diese laufen nur dann, wenn auch der Oberbalken tatsächlich in Bewegung ist. Dadurch ergibt sich ein signifikant geringerer Strombedarf, eine höhere Oberbalkengeschwindigkeit und es fallen die Hydraulikgeräusche im Standbymodus weg. Als Standard kommt hier die 3D Grafiksteuerung SKY 22 zum Einsatz.

Darüber hinaus verfügt diese Baureihe über die gleichen Ausstattungsmerkmale und Optionen wie die AD-S.

AD-ES Serie

Servomotorische Baureihe mit Spindelantrieb anstelle einer Hydraulik.

Die kompakte Antriebs-Spindeleinheit kommt mir einer deutlich geringeren Anzahl an Einzelkomponenten aus als andere Bauweisen.

Neben dem, im Vergleich zu klassischen hydraulischen Antrieben, geringeren Energiebedarf zeichnet sich dieses Konzept durch eine sehr hohe Produktivität in Folge nahezu verzögerungsfreiem Ansprechen auf das Fusspedalsignal aus.

Diese Bauweise ist perfekt für kompaktere Modelle geeignet, somit wird die AD-ES mit 40 to und 1250 mm oder 2050 mm angeboten.

AD-EB Serie

Der servomotorische Flachriemen der AD-EB Serie ermöglicht eine gleichmäßigere Krafteinbringung über die gesamte Abkantlänge gegenüber der sonst üblichen Varianten mit entweder zwei Hydraulikzylindern oder zwei Spindelantrieben. Eine Bombiervorrichtung, die ansonsten die Winkelabweichungen zwischen Rand- und Mittelbereich kompensiert, wird somit nicht benötigt.

Durch die Bauweise mit außerhalb des Kantbereichs positionierten Maschinenständern gibt es keine Einschränkung der möglichen Abkanttiefe. (Abstand zwischen den Ständern > Kantlänge)

Diese Ständeranordnung sorgt auch für eine sehr geringe Auffederung, in Kombination mit der gleichmäßig verteilten Krafteinbringung sorgt dies für sehr hohe Wiederhol- und Biegegenaugikeiten. Wie auch bei der AD-ES sorgt das sehr direkte Ansprechen auf das Fusspedalsignal für eine deutlich höhere Produktivität.

Folgende AD-EB Modelle sind verfügbar: 2550 mm x 80 to und 3050 mm x 135 to

Bedienung & Sicherheit

Steuerung & Software

Unsere CNC gesteuerten Modelle verfügen über programmierbare Steuerungen, die intuitiv mittels Touchscreen bedient werden können. Die Konturen des herzustellenden Profils können direkt in der grafischen Darstellung oder in einer tabellarischen Ansicht bearbeitet werden. Bei den optional verfügbaren CNC Steuerungen wie der SKY 22 oder der DELEM DA 69 S können auch Grafikdateien, zum Beispiel im STEP Format, importiert werden. Bei allen Steuerungsvarianten steht die einfache Bedienbarkeit im Vordergrund, jeder Anwender, der den Umgang mit einem Smartphone gewohnt ist, kann in kurzer Zeit auch diese Steuerungen bedienen.

Arbeitssicherheit

Abkantpressen gehören auf Grund der fast immer offen zugänglichen Werkzeuge zu den Maschinen, bei denen die Arbeitssicherheit besonders großen Stellenwert hat.

Neben den, mittels meist elektrisch gesicherten mechanischen Abschirmungen an der Rückseite sowie an den Seiten der Maschine, kommt dabei dem vorderen Bereich, in dem der Bediener operiert, besondere Bedeutung zu. Während früher meistens eine Zweihandbedienung eingesetzt wurde, die verhindern sollte, dass der Bediener unabsichtlich in den Gefahrenbereich greifen konnte, werden heute Ansätze gewählt, bei denen die Maschine sofort stoppt sobald eine Annäherung an den Gefahrenbereich erfolgt. Im Wesentlichen haben sich zwei Systeme durchgesetzt; ein Lichtschrankenvorhang der einen relativ großen Bereich vor der Maschine abschirmt oder eine Laserschutzvorrichtung, die nur den unmittelbaren Bereich um die Oberwerkzeugunterkante schützt. Wir setzen bei den meisten unserer Abkantpressen auf die Lasertechnologie, da bei dieser eine nahezu ungehinderte Werkstückmanipulation durch den Bediener gewährleistet ist.

Ihre Vorteile bei Hesse Maschinen

Sofort verfügbare und gebrauchte Abkantpressen

In unserer Ausstellung in Wiener Neudorf bieten wir eine große Auswahl an neuen und gebrauchten Abkantpressen - sowohl konventionelle als auch CNC-gesteuerte Modelle.

Alle Maschinen können vor Ort nicht nur besichtigt, sondern auch getestet werden. Alle in unserer Ausstellung verfügbaren Maschinen - egal ob neu oder gebraucht - sind prompt verfügbar. Gebrauchtmaschinen werden von unseren Technikern auf Funktion und Sicherheit geprüft und vor der Übergabe an den Kunden überholt oder repariert, sofern dies notwendig ist.

Demo & Besichtigungsmöglichkeiten

Bei uns lagernde Maschinen können jederzeit besichtigt und getestet werden - wir bitten jedoch um Terminvereinbarung vor der Besichtigung. Sofern ein Besuch vor Ort nicht möglich ist, besteht auch die Möglichkeit ein Demovideo anzufordern oder eine Live-Demo per Videokonferenz zu vereinbaren. Sollten Sie sich für eine Maschine interessieren, die wir nicht in unserer Ausstellung haben, stellen wir gerne den Kontakt zu einem unserer Kunden her, der die Maschine im Einsatz hat, um vor Ort eine Besichtigung zu organisieren.

Installation, Wartungs- & Serviceangebot

Wir verstehen uns nicht nur als Händler, sondern sind auch über den Verkaufsabschluss hinaus ein zuverlässiger Partner unserer Kunden. Wir bieten sowohl die Installation, Inbetriebnahme und Einschulung vor Ort an, als auch Wartungsarbeiten und Sicherheitsüberprüfungen. Darüber hinaus führen wir ein umfangreiches Sortiment an Abkantwerkzeugen und bieten auch das Nachschleifen von verschlissenen Werkzeugen an.

Biegeverfahren

Luftbiegen und Prägen

Das heutzutage gebräuchlichste Biegeverfahren ist das Luftbiegen, bei dem ein Oberwerkzeug (Stempel) das Blech in ein vertieftes Unterwerkzeug (Matrize) presst. Der Biegewinkel wird dabei durch die Presstiefe zwischen Ober- und Unterwerkzeug bestimmt.

Die Werkzeuge sind beim Luftbiegen nicht flächig mit dem Blech in Berührung, sondern nur deren Kanten, wodurch “Luft” zwischen den Werkzeugflächen bleibt. Der Vorteil dieses Verfahrens liegt darin, dass mit einer Werkzeugkombination verschiedenste Winkel gekantet werden und diese im Fall von Abweichungen auch sehr einfach korrigiert werden können.

Ein weiteres Biegeverfahren ist das Prägen, bei dem das Blech zwischen Oberwerkzeug und Matrize gepresst wird.

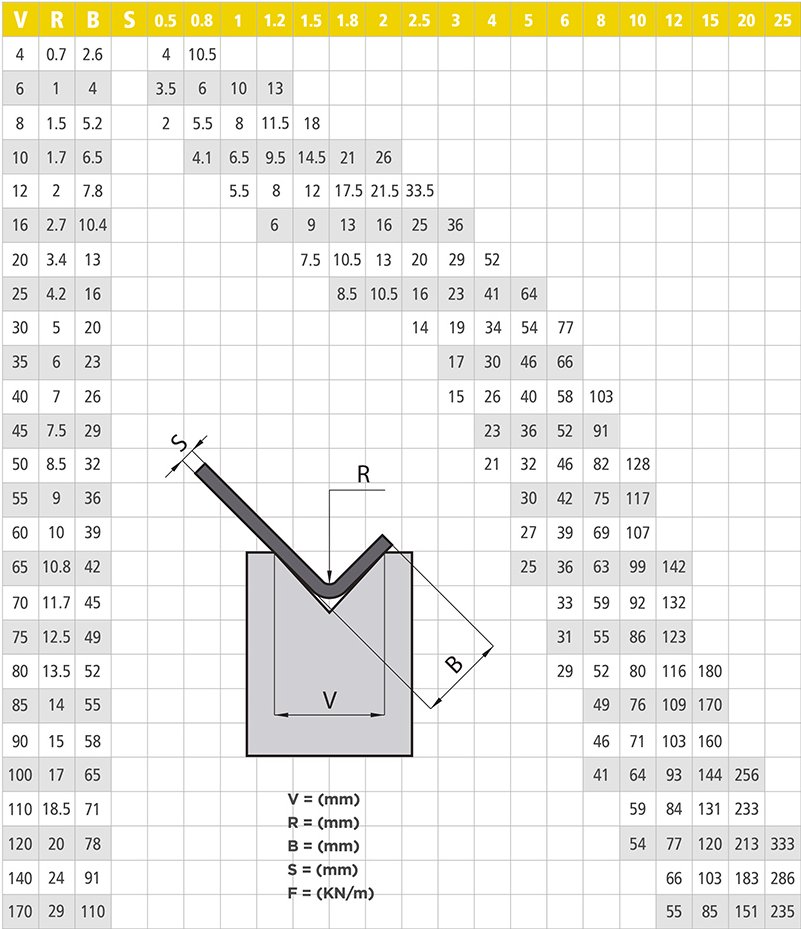

Ermittlung der erforderlichen Presskraft

Die einfachste Methode um überschlagsweise einen groben Richtwert zu ermitteln, wenn einmal Taschenrechner, CNC Steuerung oder Biegetabellen nicht zur Verfügung stehen, ist die Faustregel:

8x Blechstärke = to/m

Diese gilt für Baustahl mit ca. 450 N/mm² Zugfestigkeit und einer V-Öffnung von 8x der Blechstärke

Für eine genauere Berechnung, die auch verschiedene V-Öffnungen und Festigkeiten berücksichtigt, kann diese Formel herangezogen werden:

F = (1,42 x Rm x s² x L) / (1000 x V)

F = Presskraft (kN)

Rm = Zugfestigkeit (N/mm²)

s = Blechstärke (mm)

L = zu biegende Länge (mm)

V = Öffnung der Matrize (mm)

Eine sehr praktische Methode um die Presskraft ohne Formel zu ermitteln sind Biegetabellen wie in der nebenstehenden Abildung.

Alternativen zu Abkantpressen

Für manche Anwendungen können Schwenkbiegemaschinen eine interessante Alternative sein.

Dadurch, dass der Biegevorgang hier direkt durch die Winkelstellung der Biegewange erreicht wird und nicht durch die lineare Bewegung eines Oberwerkzeuges in ein Unterwerkzeug, ist der Arbeitsablauf selbst für nicht gesteuerte Varianten sehr einfach.

Ein weiterer Vorteil ergibt sich dadurch, dass nur der zu biegende Schenkel beim Arbeitsvorgang bewegt wird, während der andere in der Maschine verweilt und nicht “angehoben” wird.

Dies ist vor allem bei Biegungen ein Vorteil, bei denen bei größeren Platinen nur kleine Biegungen im Randbereich erfolgen sollen.

Schwenkbiegemaschinen werden sowohl in händischer, elektromotorischer als auch hydraulischer Variante angeboten.

Unsere Schwenkbiegemaschinenangebote finden Sie hier: ► zu den Schwenkbiegemaschinen